공장의 생산 활동 중에서 납품한 제품 안에 불량품이 섞여 있거나 제품 가격이 적절하지 않거나 약속한 납기일에 약속한 수량을 공급하지 못하면 고객의 신뢰를 잃고 주문이 줄어들게 될 것입니다.

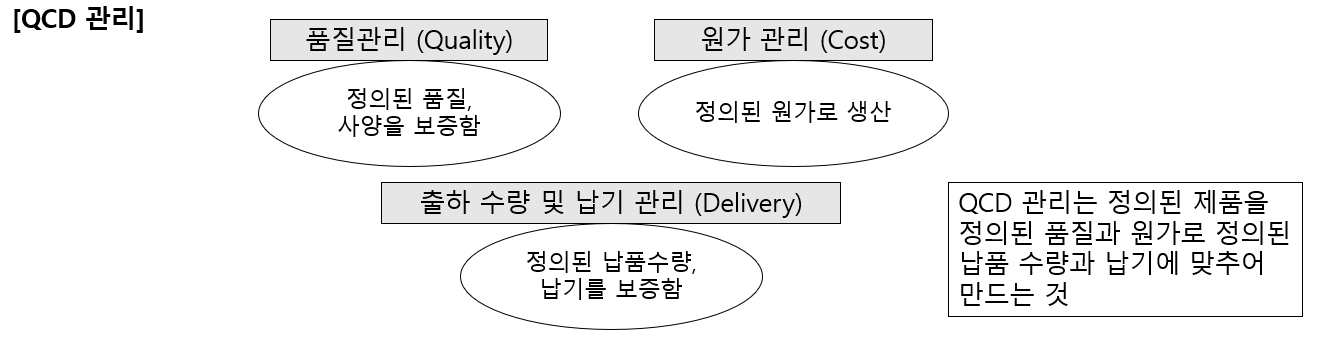

공장에는 생산관리가 필요하며, '정의된 품질 및 사양(Quality)'의 제품을 '정의된 비용(Cost)'으로 '정의된 수량/납기(Delivery)'대로 생산할 수 있도록 'QCD 관리'가 필요합니다.

* QCD 관리를 효율적으로 실시하는 것이 생산관리의 주 목적입니다.

QCD 관리는 Q만 하거나 C만 하는 등 개별적으로 달성하는 것이 아니라 QCD를 동시에 균형 있게 달성하는 것이 중요합니다.

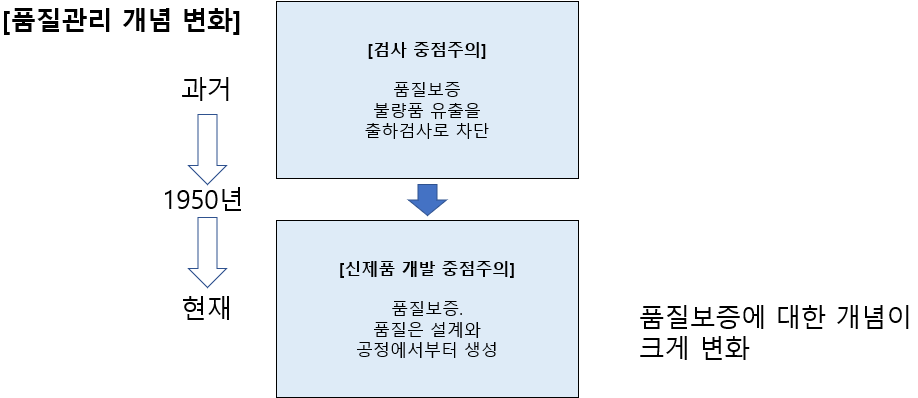

품질관리(Q) 도입 초기에는 출하 검사에서 불량품을 검사해 불량품 출고를 막았지만, 현재는 제품의 설계 및 제조 단계에서부터 품질 목표를 달성하는 활동으로 변화하고 있습니다. 즉, 검사에서 불량품을 '찾아낸다' 라는 생각에서 '품질을 만들어간다' 라는 생각으로 변화하고 있습니다.

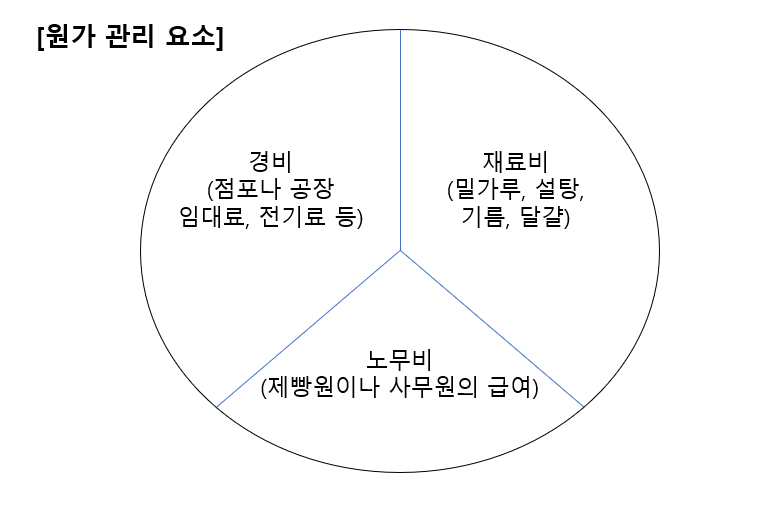

원가관리(C) 를 생각할 때 제품 원가는 '재료비', '노무비', '경비'로 구성됩니다. 예를 들어 빵 제조에서의 재료비는 밀가루, 설탕, 기름, 달걀, 팥을 사는 데 들어가며, 노무비는 제빵원이나 사무원의 급여, 경비는 점포나 공장 임대료, 전기료, 제빵 기계 등 설비 기기의 감가상각 비용입니다. 제품 원가에는 재료비 이외에도 노무비와 경비가 포함되는 것이 핵심입니다.

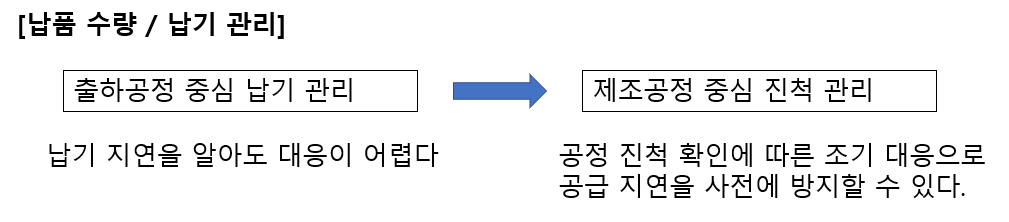

납품 수량 및 납기 관리(D)는 제조 공정에서의 관리가 중요합니다. 출하 단계에서는 납기 지연이나 수량 부족이 확인되더라도 이에 대응하기 어렵습니다. 최종 공정인 출하 단계가 아니라 제조 공정 초기부터 진행 상황을 확인해 공정 납기 지연이나 납품 수량 부족이 예측되면 신속하게 대책을 강구하고 고객과 약속한 납기와 수량을 지킬 수 있도록 최선의 노력을 하는 것이 중요합니다.

'산업공학 > 스마트 팩토리' 카테고리의 다른 글

| [스마트 팩토리] 품질관리의 구조와 최종 목적 (0) | 2019.11.13 |

|---|---|

| [스마트 팩토리] PDCA 관리를 통한 QCD 개선 (0) | 2019.11.12 |

| [스마트 팩토리] 물류 설비의 자동화 (0) | 2019.11.06 |

| [스마트 팩토리] 간이 자동화 추진 방법 (0) | 2019.11.06 |

| [스마트 팩토리] 기계 가공의 간이 자동화 (0) | 2019.11.06 |