보통 6시그마 목표를 달성하기 위해 총력을 기울이는 회사는 매년 20%의 수익향상, 12~18%의 생산 능력 증대, 12% 종업원 감소, 그리고 10~30%의 자본지출 감소의 효과를 볼 수 있습니다.

해리 박사에 의하면, 회사들은 매년 1시그마씩 4.7시그마 수준까지 향상시킬 수 있다고 하였습니다. 그러므로 현재 3시그마 수준의 기업은 시행 1차년도에 4시그마 수준에 도달할 수 있습니다. 그러나 이미 4시그마에 도달해 있는 회사는 1차년도에 4.7시그마까지 개선할 수 있습니다.

시그마가 향상될 때 마다 기대할 수 있는 수익은 엄청나며 여기에 필요한 투자액도 그리 높지 않습니다. 그러나 6시그마에 가까워질수록 더욱 더 많은 노력이 요구됩니다. 이 수익은 경쟁자들보다 훨씬 높아 회사들은 이 돈을 가지고 5시그마 이상을 달성하기 위해 새로운 공장, 제품, 프로세스, 그리고 작업에 투자하게 됩니다.

대다수의 기업들은 대체로 3시그마 수준에서 출발하는데, 3시그마에서 4.7시그마에 도달할 때까지 엄청나게 순이익을 증대시킵니다. 해리 박사는 수익성이 3배 이상 증가한다고 하였습니다. 그런데 4.7시그마에 도달한 후에는 원가절감 효과가 그다지 극적이지 않습니다. 그러나 해리 박사는 이전에 축적된 이익으로 새로운 제품과 서비스 기능을 향상하여 시장점유율을 높일 수 있으며 시장 점유율이 약 4%씩 향상된다고 하였습니다.

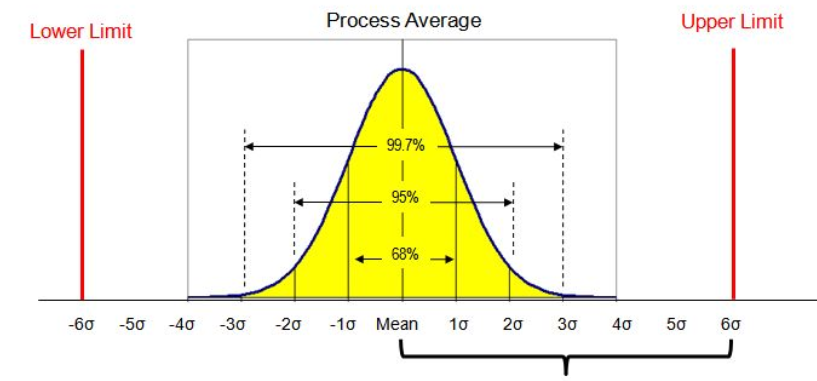

6시그마는 제품과 서비스의 품질을 향상시키고, 경쟁력을 강화시키지만, 6시그마의 가장 두드러진 가시적인 효과는 기업의 수익성을 즉각 향상시킨다는 점입니다. 6시그마는 또 품질비용을 극적으로 감소시킵니다. 3시그마에서 품질비용은 대략 매출액의 25~40% 정도이지만, 6시그마에서는 품질비용이 매출액의 1%이하로 떨어집니다. 이것은 매출액의 20~30% 만큼 수익을 증가시켜 막대한 비용절감과 함께 극적인 수익의 증가를 가져옵니다.

GE가 품질비용을 20%에서 10%이하로 줄였을 때 역시 전반적인 시그마 수준이 4시그마에서 5시그마로 올랐습니다. 그리고 단 2년 만에 순이익이 10억 달러 이상 증가되었습니다. 6시그마 제품을 생산한다고 해서 무조건 수익이 보장되는 것은 아닙니다. 이것은 6시그마 제품과 6시그마 기업이 서로 다르기 때문입니다. 6시그마 제품은 그 자체로 우수합니다. 그러나 아무리 6시그마 제품이라고 하더라도 경쟁자에 비해 시장에 늦게 출시되거나 또는 수요가 없으면 팔리지 않을 것입니다. 그래서 기업은 제품 뿐만이 아니라 모든 면에서 6시그마를 달성하여야 합니다.

'산업공학 > 품질공학' 카테고리의 다른 글

| [품질공학] 6시그마의 정의 (0) | 2019.10.23 |

|---|---|

| [품질 공학] 6시그마의 도입 배경 (0) | 2019.10.23 |

| [품질공학] 6시그마의 유래 (0) | 2019.10.23 |