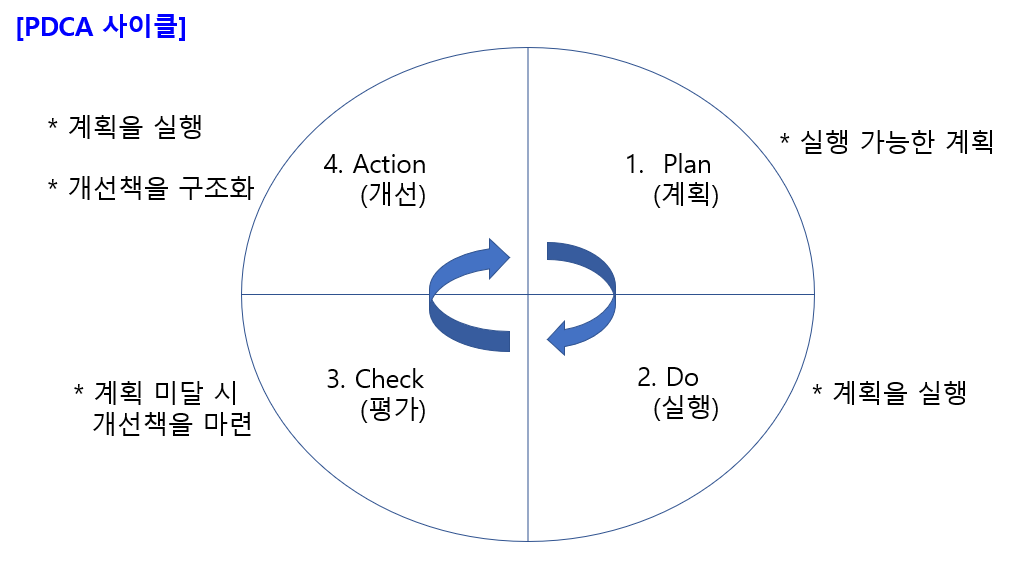

많은 제조 기업에서 QCD 개선에 PDCA 개선 프로세스를 이용합니다. PDCA는 'Plan', 'Do', 'Check', 'Action'의 머리 글자를 딴 약어입니다.

* Plan (계획)

- QCD의 개선을 위한 현실적이고 실행 가능한 계획 수립

* Do (실행)

- 계획 실행

* Check (평가)

- 결과를 확인하고 계획 미달의 경우 계획 달성을 위한 개선책 수립

* Action (개선)

- 개선책을 실행하고 계획대로 효과 확인 후 개선책 구조화

PDCA 프로세스는 QCD의 추가 개선을 위해 지속해서 실시합니다. 이 반복적인 개선 활동을 PDCA 사이클이라고 부릅니다.

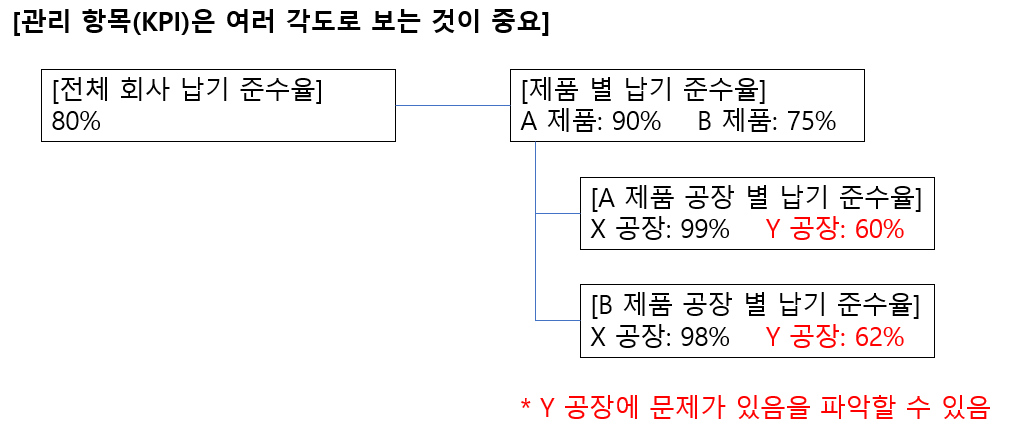

QCD를 개선하기 위해서는 목표 설정이 필요하고, 목표를 향한 개선 활동의 효과를 확인하려면 '주요 관리 항목 (KPI: Key Performance Indicator)'이 필요합니다. PDCA 개선 활동 성과를 주요 관리 항목으로 관리하기는 하지만, 단순히 결과를 수치로 나타내는 것만으로는 의미가 없습니다. 수치 결과를 다음 개선 활동으로 연결하는 것이 중요합니다.

예를 들어서 납품 물량 또는 납기 관리를 위한 관리 항목에 납기 준수율이 있다고 가정을 합니다.

전체 회사 또는 전체 제품 납기 준수율이 80% 라는 결과 수치도 중요하지만, 이것만으로는 다음 개선을 위한 분석이 어렵습니다. '어디가 어떻게 잘못됐는가?' 를 구체적으로 파악하는 것이 중요합니다.

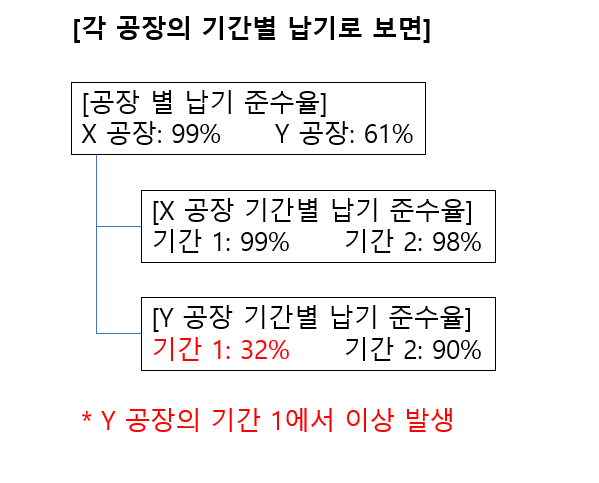

전체 회사 또는 전체 제품을 한 단계 더 구체화해 제품별, 공장별 월별로 출하 수치를 파악할 수 있으면 납기 준수율 문제의 영향 요인 대상 범위를 좁힐 수 있습니다. 또한 다음 단계로 합계 데이터를 (제품별 > 공장별), (공장별 > 기간별) 로 세부 단위를 나누고 합계 기준을 바꾸어 결과를 확인해 보면 보다 구체적인 개선 팁을 얻을 수 있습니다.

'산업공학 > 스마트 팩토리' 카테고리의 다른 글

| [스마트 팩토리] 원가 관리 (0) | 2019.11.14 |

|---|---|

| [스마트 팩토리] 품질관리의 구조와 최종 목적 (0) | 2019.11.13 |

| [스마트 팩토리] QCD(Quality-Cost-Delivery) 관리 (0) | 2019.11.12 |

| [스마트 팩토리] 물류 설비의 자동화 (0) | 2019.11.06 |

| [스마트 팩토리] 간이 자동화 추진 방법 (0) | 2019.11.06 |