SPC의 제일 적은 공정상에서의 품질변동(quality variation)입니다. 품질평균의 이동은 일반적으로 고유기술의 연구나 최적조건을 찾기 위한 실험 등으로 가능합니다. 그러나 품질변동이 큰 경우에 이를 줄이는 것은 쉽지 않은 일이며, 품질불량은 주로 이 품질변동에서 오는 경우가 많습니다.

예를 들어 승용차의 타이어의 수명분호가 위의 그림과 같아서 정규분포를 하며, 품질 산포가 상당히 크다고 가정을 합니다. 품질규격은 규격하한 (SL : lower specification limit)만 있고, 수명의 평균은 50,000km이고, 표준편차는 10,000km이며, 규격하한은 40,000km입니다.

이 경우에 타이어 네 짝의 수명이 모두 규격하한을 넘을 확률은 (0.8413)^4 = 0.50으로 50% 밖에 되지 않습니다.

즉, 불량타이어를 끼고 승용차가 달리고 있을 확률이 50%나 되며, 차량의 주행거리가 40,000km를 넘어가기 시작하면 굉장한 위험부단을 가지게 되는 것입니다. 만약 품질산포가 작아서 표준편차가 5,000km라면 타이어 네 짝의 수명이 모두 규격하한을 넘을 확률은 (0.9772)^4 = 0.91로 훨씬 안전한 운행을 할 수 있는 것입니다.

품질불량에서 오는 고객의 불만은 상당부분 공정상의 품질변동에서 발생하며, 품질변동을 줄여 주는 것이 SPC의 제일의 과제입니다. 품질의 변동원인은 대개 다음의 2가지로 분류할 수 있습니다.

1. 우연원인(chance cause or random cause)

생산조건이 엄격히 관련된 상태하에서도 어느 정도의 품질변동을 발생시키는 원인으로는, 작업자의 숙련도 차이, 작업환경의 변화, 식별되지 않을 정도의 원자재 및 생산설비 등의 제반특성의 차이를 말하며, 이원인들은 주로 만성적으로 존재하는 것들 입니다.

2. 이상원인(assignable cause)

작업자의 부주의, 불량자재를 모르고 사용하기, 생산설비상의 이상, 생산조건 잘못 맞추기 등으로, 이 원인들은 만성적으로 존재하는 것이 아니고 산발적으로 발생하여 품질변동을 일으키는 것들입니다.

SPC에서는 품질변동을 조사하여 그 원인을 우연원인과 이상원인으로 분리시켜, 이상원인은 현장에서 즉각적으로 조치를 취하여 없앨 수 있도록 하고, 우연원인은 관리자들이 시스템적인 접근(system approach)으로 투자에 의하여 품질변동의 크기를 축소시켜 나가야 할 것입니다.

예를 들면, 시스템적인 접근으로 생산설비의 개조, 작업방식의 개선, 작업자의 체계적 훈련, 환경의 변화에서 오는 영향을 줄이는 방법등에 대하여 고려해 볼 수 있을 것입니다.

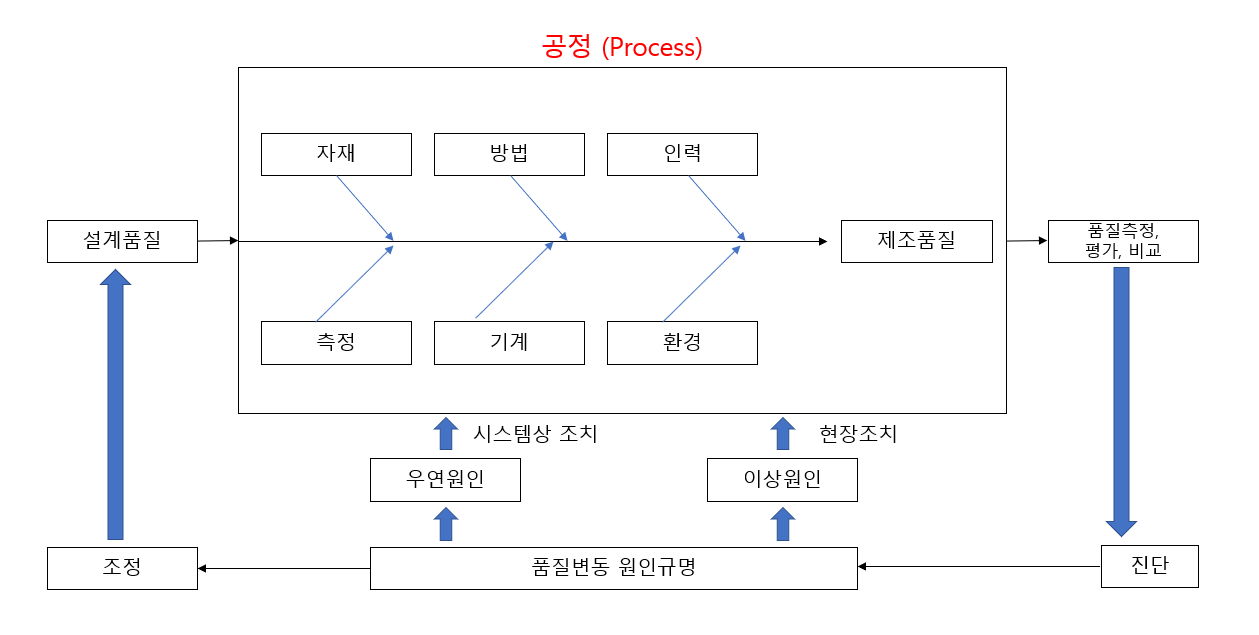

SPC를 좀 더 체계적으로 이해하기 위하여 SPC의 흐름과 품질변동과의 관계를 살펴보겠습니다. 위의 그림에서 보는 바와 같이 공정에 설계품질이 투입되면 공정 안에서 5M1E(6M) 등을 대상으로 하여 품질변동을 작게 하면서 설계품질과 동일한 제조품질을 생산하기 위한 SPC 활동이 이루어집니다.

공정에서 제품이 생산되면 제품의 품질을 측정하고 평가한 후에 제조품질이 설계품질에 어느 정도 일치하는가에 대한 진단을 실시합니다. 진단을 실시하면서 품질변동원인을 통계적 수법 (관리도, 분산분석, 츨별 등)을 사용하여 우연원인과 이상원인으로 구분합니다.

원인이 상세히 구분되면 이상원인은 현장에서 조치를 취하고, 우연원인은 근본적인 시스템상의 조치를 강구하여야 합니다. 품질변동원인의 성격에 따라서 설계품질 자체를 어느정도 조정시키는 것이 바람직한 경우도 있습니다.

위의 그림에서 통계적 수법이 사용되지 않는 단계는 거의 없다고 볼 수 있습니다. 매 단계마다 필요한 데이터의 수집, 정리, 분석, 층별 등의 활동들을 체계적으로 실시해야만 SPC의 목적을 달성할 수 있을 것입니다.

'산업공학 > 통계적 공정관리' 카테고리의 다른 글

| [통계적 공정관리] 공정관리 시스템과 SPC (0) | 2019.10.21 |

|---|---|

| [통계적 공정관리] SPC 운영체계도 (0) | 2019.10.21 |

| [통계적 공정관리] SPC의 목표 (0) | 2019.10.21 |

| [통계적 공정관리] SPC의 정의 (0) | 2019.10.21 |

| [통계적 공정관리] 산업공학에서의 통계학 (0) | 2019.10.12 |