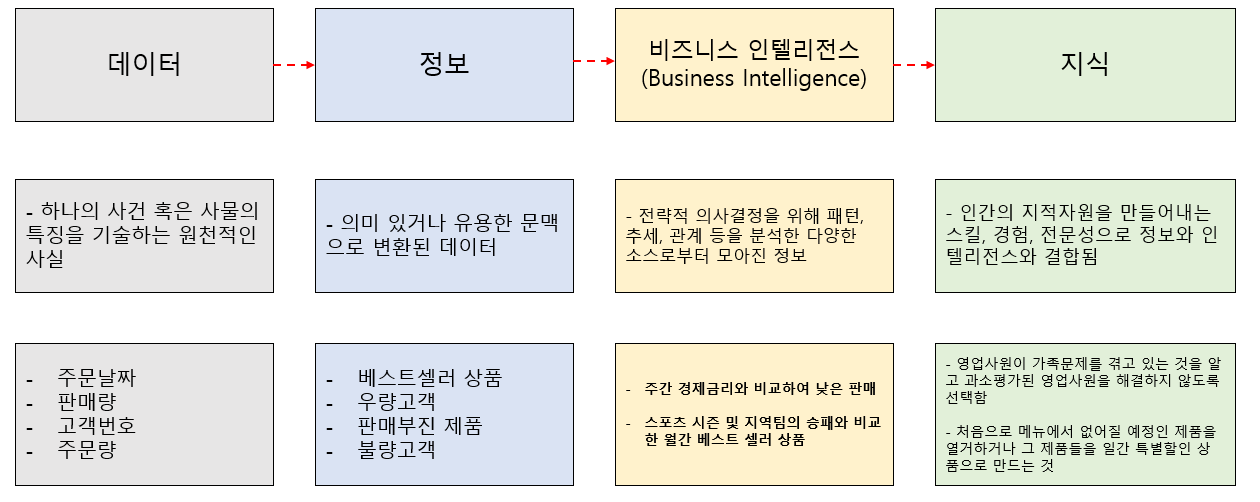

비즈니스 인텔리전스(Business Intelligence)는 공급자, 소비자, 경쟁자, 동업자, 산업 같은 다양한 원천에서 구해진 정보로서, 전략적 의사결정을 위해 패턴, 추세 그리고 관계를 분석한 것을 뜻합니다.

BI는 여러 개의 변수들(어떤 경우에는 이자율이나 날씨, 심지어는 유가까지 포함한 수백 가지의 변수)을 다룹니다. 리처드는 회사의 판매량과 같은 회사 내부의 데이터 뿐만이 아니라 경쟁자들, 금융, 날씨, 공휴일, 심지어는 스포츠 행사 같은 회사 외적인 데이터들을 분석하는 데 BI를 사용할 수 있습니다.

내적인 변수와 외적인 변수 모두 스낵 판매량에 영향을 미치기 때문에 이러한 변수들을 분석하는 것은 리처드가 앞으로 얼마나 제품을 만들어야 하고 얼마나 팔릴지 등을 예상하는데 있어 도움이 됩니다. 예를 들면 홈팀이 경기를 하고 평균 온도가 20도 이상이며 주식 시장이 순조롭게 돌아가고 있다는 조건 하에서, BI는 리처드의 회사가 필요한 슈퍼볼 전 일주일 간의 필요량을 예측할 수 있습니다. 이러한 것이 모든 타입의 내적인 변수와 외적인 변수를 통합하여 사업 실적을 예상해 보는, BI를 가장 잘 사용하는 경우의 예라고 할 수 있습니다.

BI의 하나의 중요한 부분은 예측분석(Predictive Analysis)이라는 영역인데, 이것은 데이터로부터 정보를 추출하고 미래의 추세를 예측하거나 행태적 패턴을 규명하기 위해 추출된 정보를 사용하는 것입니다. 최고 경영자들은 사업의 미래를 예측하고 시장, 산업, 경제를 분석하고 수익을 유지하고 생존하기 위한 전략을 수립하기 위해서 예측분석을 사용합니다.

'산업공학 > 경영정보시스템' 카테고리의 다른 글

| [경영 정보 시스템] 사업부제 기업들의 도전과 MIS 해결책 (0) | 2019.11.10 |

|---|---|

| [경영 정보 시스템] 지식 (Knowledge) (0) | 2019.11.08 |

| [경영 정보 시스템] 정보 (Information) (0) | 2019.11.08 |

| [경영 정보 시스템] 데이터 (Data) (0) | 2019.11.08 |

| [경영 정보 시스템] 정보화 시대에서 경쟁 (0) | 2019.11.08 |