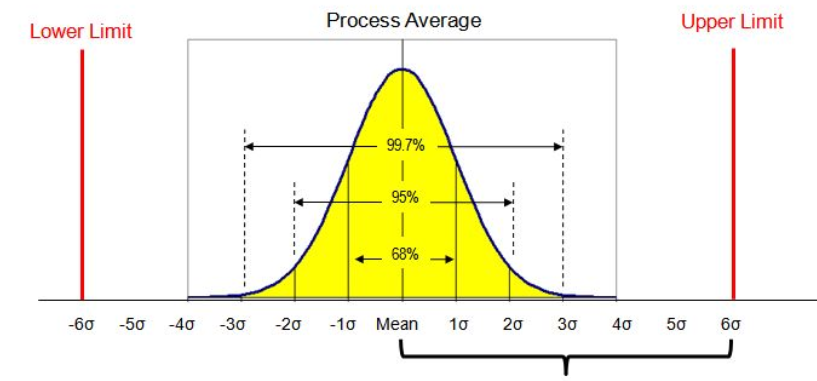

6 시그마(Six Sigma)는 1987년 미국의 모토롤라(Motorola)에서 혁신적인 품질 개선을 목적으로 만든 기업경영전략입니다.

1981년 당시 모토롤라 회장인 로버트 갤빈은 무려 5년에 걸쳐서 10%가 아닌 10배의 개선을 달성한다는 엄청난 계획을 구상하였는데, 당시 모토롤라에서 모든 부분의 낭비를 줄이는 방법에 대한 연구가 한창 활발하게 진행 중이였습니다.

이러는 활동 동안, 커뮤니케이션 부서의 엔지니어인 빌 스미스는 제품의 수명과 생산 중 수리 횟수와의 관계를 연구하고 있었습니다.

생산공정 중에 어떤 결함이 발견된 제품이 고쳐져 소비자에게 판매 되었을때, 그 결함 때문에 보지 못했던 다른 결함들이 소비자가 제품을 사용하는 초기에 발생합니다.

그러나 처음부터 제품을 결함 없이 잘 만들면 사용 초기에 아무런 문제가 발생하지 않습니다.

빌 스미스의 보고서 中

결함으로 인해 재작업 과정을 거친 제품은 재작업 과정에서 제거된 결함 이외에도 다른 결함을 포함하기쉬우며, 이와 같은 결함이 발견되지 못하고 출하하는 관계로 인해 제품의 사용 초기에 고장이 많이 발생한 것이였습니다.

반대로 생각을 해보면 결함 없이 조립된 제품은 고객이 사용할 때 초기의 고장이 거의 발생하지 않는다고 말할 수 있는 것과 같습니다. 더불어 모토롤라는 어느 분야이던지 그 분야에서 세계 최고인 기업은 제품의 제조 과정에서 수리나 재작업이 없는 제품을 생산한다는 사실을 알았습니다.

이는 6시그마의 전략의 주요개념 가운데 하나인 '숨은 공장' 과 '전체 수율'등에 대한 아이디어를 제공하였다고 할 수 있습니다. 이 후에도 미켈 헤리 등이 주축이 되어 6 시그마를 달성하기 위한 구체적인 전략과 방법론이 개발되었으며, 다른 기업으로 전파되면서 각 기업에 맞는 형태로 수정되고 발전되었습니다.

6시그마는 미국의 제너럴 일렉트릭(GE), 얼라이드 시그널(Allied Signal), 텍사스 인스트루멘트(TI), 아이비엠(IBM), 소니(Sony)등 세계적인 우량기업들이 채택함으로써 더욱 널리 알려지게 되었습니다. 우리나라에서도 삼성, LG, SK, 한화 등 여러 대기업에서 도입하여 품질 혁신에 성공함으로써 많은 국내 기업들도 도입을 하였습니다.

'산업공학 > 품질공학' 카테고리의 다른 글

| [품질공학] 6시그마의 효과는? (0) | 2019.10.23 |

|---|---|

| [품질공학] 6시그마의 정의 (0) | 2019.10.23 |

| [품질 공학] 6시그마의 도입 배경 (0) | 2019.10.23 |